2025-07-28 来源: https://www.bojiexin.com/show-27-248.html 浏览量:359

划片机(Dicing Saw)在生物晶圆芯片的制造中扮演着至关重要的角色,尤其是在实现高精度切割方面。生物晶圆芯片通常指在硅、玻璃、石英、陶瓷或聚合物(如PDMS)等基片上制造的,用于生物检测、诊断、药物筛选、微流控、细胞分析等应用的微型器件。

以下是划片机在生物晶圆芯片高精度切割中的应用和关键考虑因素:

1. 核心应用:

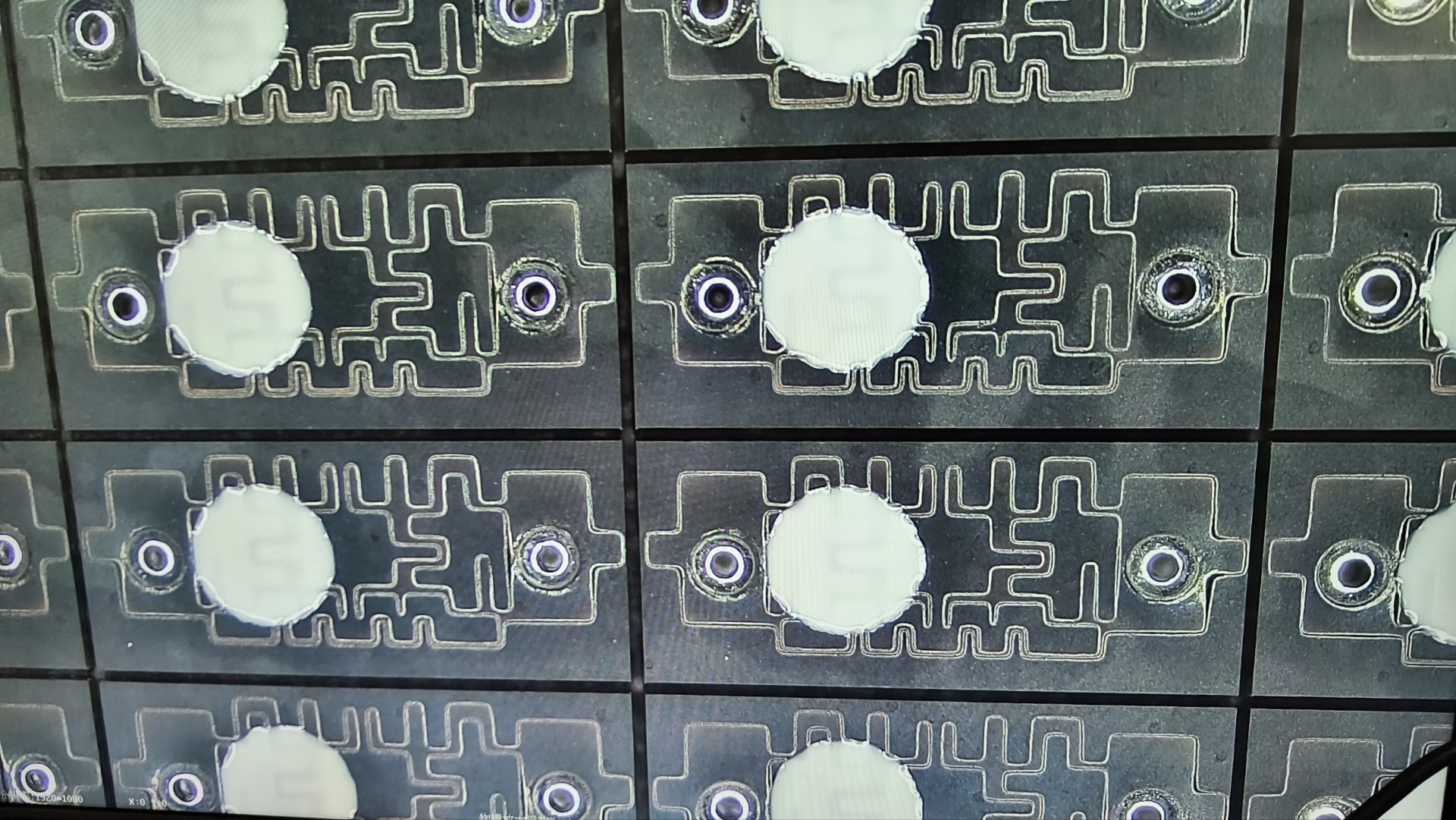

芯片单体化:将包含成百上千个独立生物芯片单元的大尺寸晶圆分割成单个芯片(Die)。

划道定义:在切割前,通常需要先在晶圆表面制作切割道(Scribe Line),划片机沿着这些预设的切割道进行*切割。

复杂结构切割:生物芯片可能包含微流道、反应腔、电极、光学窗口等复杂结构,需要*避开或沿着特定路径切割。

2. 高精度切割的要求:

精度 (Accuracy & Precision):切割位置必须严格对准设计好的切割道,偏差通常在±1μm 到 ±10μm 甚至更高精度级别(取决于芯片设计)。这需要高精度的对准系统(视觉对准系统)和运动平台。

切口质量 (Kerf Quality):切割边缘(切口)需要光滑、垂直、无崩边(Chipping)、无裂纹(Cracking)、无分层(Delamination)。崩边或裂纹会严重影响芯片的结构强度、流体密封性、电学性能或光学性能。

切缝宽度 (Kerf Width):使用尽可能薄的刀片(如树脂/金属结合剂金刚石刀片,厚度可低至15μm)或激光束,以*小化材料损耗(提高晶圆利用率)和芯片间距。

切割深度控制: *控制切割深度,确保完全切割晶圆而不损伤承载晶圆的胶膜(Dicing Tape)和下面的支撑框架(Frame)。

低污染: 切割过程产生的碎屑(硅屑、玻璃屑等)必须被有效清除,避免污染芯片的敏感区域(如反应腔、微流道)。这对于生物芯片的洁净度和功能可靠性至关重要。

低应力切割:机械切割产生的应力需*小化,防止脆性材料(如硅、玻璃)开裂或功能层剥离。激光切割(如隐形切割)在应力控制方面有优势。

高良率:高精度和高质量的切割直接关系到*终芯片的良品率(Yield)。

3. 针对生物芯片的特殊挑战与划片机技术要点:

材料多样性:

脆性材料 (硅、玻璃、石英、蓝宝石):*容易产生崩边和裂纹。需要:

选用合适的刀片(粒度、结合剂、浓度)或激光参数。

优化切割参数(主轴转速、进给速度、切割深度)。

使用合适的冷却液(去离子水或专用切削液)进行充分冷却、润滑和排屑。

考虑激光隐形切割(Stealth Dicing)等应力更小的技术。

聚合物材料 (PDMS, PC, COC, PMMA): 较软,易产生毛刺、熔融和变形。需要:

锋利的刀片(如单晶金刚石刀片)或合适的激光波长(如UV激光)。

更低的进给速度,更高的转速。

良好的冷却防止材料熔化粘连。

多层结构: 生物芯片常包含多种材料堆叠(如硅/玻璃+聚合物+金属层)。切割时需要确保所有层都被干净利落地切断,且层间不产生分层。参数选择需兼顾不同材料的特性。

微结构与敏感区域: 切割道可能靠近或需要穿过微流道、电极等精密结构。要求极高的位置精度和避免任何损伤(如崩边扩展到功能区域)。

洁净度要求:生物芯片对污染极其敏感。划片机需要:

高效的碎屑冲洗系统(喷水方向和压力可调)。

可能需要在超净间(Cleanroom)环境下操作。

使用低残留、生物兼容的切削液(或纯水)。

薄晶圆切割:许多生物芯片使用薄晶圆(<200μm 甚至 <100μm)以降低成本或实现特定功能。薄晶圆更易翘曲、振动和碎裂,需要:

精密的晶圆贴膜和装片技术。

划片机具备良好的减振系统。

特殊的切割策略(如分步切割:先切浅槽,再完全切透)。

DBG(先贴膜后减薄)或 激光剥离(Laser Lift-Off)结合划片可能是选择。

4. 划片机技术:

刀片切割 (Blade Dicing):目前主流技术,成熟度高,成本相对较低。关键在于刀片选择和参数优化。适用于大多数材料(硅、玻璃、部分聚合物)。

划片机是实现生物晶圆芯片高性能、高可靠性的关键设备。其高精度切割能力直接决定了芯片的单体化质量、功能完整性和*终良率。面对生物芯片材料多样、结构复杂、洁净度要求高等挑战,需要根据具体应用选择合适的切割技术,并精心优化切割工艺参数和洁净控制措施。持续的工艺开发和严格的质量控制是确保生物芯片成功量产不可或缺的环节。

微信公众号

微信公众号

在手机端查看

在手机端查看

内容声明:本页面所展现的公司信息、产品信息及其他相关信息,均来源于其对应的商铺。建议您在购买相关产品前务必确认供应商资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防欺诈行为。

本文地址:www.chinaxdsb.com/article/74748.html

转载本站原创文章请注明来源:消毒设备网

湖南:打造3条氢能示范线,布局一批“制氢-储运-加氢-动力系统”示范工程

湖南:打造3条氢能示范线,布局一批“制氢-储运-加氢-动力系统”示范工程